Líder mundial en producción de acero y uno de los mayores en minería, el Grupo ArcelorMittal tiene clientes en 160 países y cuenta con más de 190.000 empleados. En sus 11 centros de investigación, alrededor de 1.300 investigadores desarrollan productos y procesos más eficientes destinados a generar valor para los clientes y asegurar el crecimiento futuro.

ArcelorMittal Brasil opera en la producción de acero en el país, con una capacidad instalada de más de 12,5 millones de toneladas/año. Con plantas industriales en seis estados, emplea alrededor de 16 mil personas. Produce aceros largos y planos de alta calidad para las industrias de automoción, electrodomésticos, embalaje, construcción civil y construcción naval. También participa en la minería, la generación de energía, la producción de biorreductores renovables y la tecnología de la información. Su extensa red de distribución y servicio satisface las demandas de los mercados nacionales e internacionales.

A través de entornos creativos que se relacionan con el ecosistema, ArcelorMittal fomenta y apoya el desarrollo de ideas innovadoras destinadas a mejorar los procesos internos de productos y servicios, así como contribuir a los esfuerzos mundiales para enfrentar los desafíos globales de la humanidad.

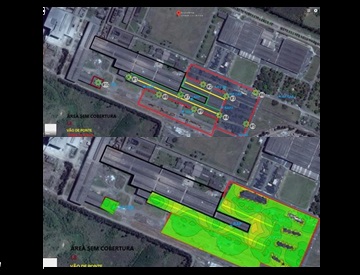

La unidad de negocio industrial ArcelorMittal Brasil Longos, con sede en Juiz de Fora – MG, lidera un innovador programa de Plan Director de Logística Industrial denominado Logística Inteligente, que comprende una serie de proyectos. Este plan fue concebido en 2018. En 2019 ya fue posible realizar las primeras pruebas de concepto y, incluso durante todo el período de la pandemia (2020/2021) se mantuvo activa y fuerte en sus objetivos de producir resultados y entregar las primeras soluciones tecnológicas que operan en tiempo real.

En 2021, el proyecto ya está mostrando sus frutos, alcanzando su madurez con las acciones de Rollout en las plantas Industriales. El creador y Project Leader, Wanderson Guedes Terror, IT and TA Project & Solutions Specialist – ArcelorMittal presenta los primeros paquetes de Innovación Tecnológica:

| Paquete tecnológico | Alcance | Descripción | Soluciones |

| TEC1 |  | 1P&D Investigación y Desarrollo | Etiquetas RFID, Colector RFID, Automatización de Montacargas y Puentes Grúa. Infraestructura TI y AT. Infraestructura de aplicaciones en el piso de producción con middleware, MES, SAP. Soluciones operativas integradas y en tiempo real. Infraestructura de Redes en el estándar y cunplimiento de la Seguridad de la Información de ArcelorMittal. |

| TEC2 |  | Portal RFID | Recogida automática de producción y productos laminados / Portal RFID Recogida automática de producción laminada a través del Portal mediante la lectura de etiquetas RFID y etiquetas en productos. Aplicaciones integradas en MES y SAP. |

| TEC3 |  | Colector Móvil RFID | Colector Móvil RFID – Opera con SAP con las funciones de mover, auditar, recibir, consultar, enviar productos laminados. |

| TEC4 |  | Puentes Grúa RFID | Puentes Grúa – Solución de automatización integrada que opera en el movimiento y despacho de productos. |

| TEC5 |  | Montacargas RFID | Montacargas: solución de automatización integrada que opera en el manejo y envío de produtos. |

| TEC6 |  | Portal antifraude RFID | Portal antifraude – Verificación automática de productos enviados y enviados y embarcados. |

| TEC7 |  | Portal RFID | Recepción y Manipulación Automática de Productos de Carretera / Portal RFID – Recopilación de información de productos en el transporte por carretera actualizando el stock entre empresas de forma automática. |

A AMS – ArcelorMittal Sistemas fue la empresa encargada del desarrollo y coordinación de todo el proyecto. Contó con el apoyo de las empresas seleccionadas:

– PCX Tecnologia – proporcionar y apoyar la aprobación de equipos RFID;

– Automaway: implemente requisitos y soluciones de proyectos de automatización (portales, colectores, montacargas, puentes grúa), aplicaciones de Middleware e interfaces MES;

– Itapem – Proyetos de ingeniería y documentación técnica de todas las soluciones (Word y CAD).

Las Empresas PCX Tecnología y Automaway son participantes del programa Canales IMPINJ.

Con este equipo multidisciplinario, los resultados se pueden verse en la siguiente tabla:

| Proyeto | Productos Adoptados | Innovaciones | Resultados |

| Industria 4.0: TEC1 |  | Automatización de procesos Industriales, equipos y dispositivos. Industria 4.0 | Reducción de costos, productividad, asertividad, seguridad y competitividad. Aplicación de etiquetas y tags RAIN RFID |

| Portal RFID: TEC2 |  | Portal RFID con lectores Speedway R420 Impinj. Automatización de procesos industriales en la recolectar automática | Recepción de productos en el stock logístico 100% automatizado. Retiro FTE de piso de fábrica. Asertividad de stocks logísticos. Actualización de stocks constante y en tempo real. Seguridad, productividad y trazabilidad automática de productos. Aplicación del lector fijo RAIN RFID Speedway R420 Impinj. |

| Colector móvil RFID: TEC3 |  | Colector móvil RFID para contingencia en opciones QRCode/Barcode y operaciones manuales RFID. | Productividad y trazabilidad automática de productos. Aplicación del colector móvil RAIN RFID operativo SAP con las funciones de mover, auditar, recibir, consultar y despachar la producción de laminados |

| Puentes Grúa RFID: TEC4 |  | Movimiento de productos laminados, actualización automática de inventarios y envío de productos a través de puentes grúa con lectores RAIN RFID Speedway R420 Impinj. | Productividad y agilidad en las operaciones logísticas. Reducción del TPV en un 50%. Fiabilidad y seguridad del stock al eliminar el tráfico de operadores en la fábrica. Puentes Grúa – Solución integrada de automatización que opera en el movimiento y despacho de productos. Aplicación del lector fijo RAIN RFID Reader Speedway R420 Impinj con integraciones por GPIO externo. Solución inicial con R420 y en 2022 se está ampliando y actualizando a otras unidades con lectores R700 Impinj. |

| Montacargas RFID: TEC5 |  | Mover productos laminados automáticamente, actualizar inventarios y enviar productos a través de montacargas con lectores RAIN RFID Speedway R420 Impinj. | Productividad y agilidad en las operaciones logísticas. Reducción del TPV en un 50%. Fiabilidad y seguridad del stock al eliminar el tráfico de operadores en la fábrica. Calidad. Los operadores trabajan en cabinas climatizadas. Montacargas – Solución integrada de automatización operativa en el movimiento y despacho de productos. Aplicación de lector fijo RAIN RFID Speedway R420 Impinj con integraciones GPIO externas. Solución inicial con R420 y en 2022 se está ampliando y actualizando a otras unidades con lectores R700 Impinj. |

| Portal Antifraude: TEC6 |  | Solución automática antifraude con portal RAIN RFID Lectores RAIN RFID Speedway R420 Impinj. | Seguridad en el proceso y fin de desviaciones por fraude – Comprobación automática de productos enviados según orden de envío. |

| Portal RFID Recepción: TEC7 |  | Recepción de Insumos (productos laminados) de forma automática a través de un portal RFID para recepción automática de productos de carretera | Recepción de productos en stock 100% automática. Retiro FTE de piso de fábrica. Fiabilidad del stock logístico. Seguridad y Productividad. Colecta y recepción de productos laminados en transporte por carretera mediante portal RFID. Actualización de stock logístico de forma automática, con traslados intercompany. |

|  |

La elección y el uso de productos de clase mundial y la solidez industrial fueron cruciales para el éxito del Proyecto. Los productos IMPINJ eran exclusivos para soluciones RFID y productos de otras empresas para los demás requerimientos. Según Terror, se trata de Proyectos para servir a la Industria con soluciones para operar en una misión estratégica, crítica, en un entorno hostil que requiere alta disponibilidad.

IMPINJ fue el “socio” principal del proyecto, apoyando a los canales a través de su equipo de ingeniería de producto.

El proyecto Logística Inteligente: ArcelorMittal Brasil Longos sigue creciendo. Además de las expansiones previstas para 2022 en nuevas unidades de negocio con la actualización tecnológica con el lector Impinj R700, se plantean nuevos desafíos. El objetivo es utilizar siempre la aplicación del concepto Industria 4.0 con RAIN RFID.